Les matériaux ressorts : Aperçu de la norme EN 10270

Quel est l’objectif d’un ressort ? Commencer cet article par une question n’est pas commun. Pourtant, c’est la première chose à faire lorsque l’on parle de matériaux ressorts. On peut le définir comme un système dont la fonction est de se déformer sous l’action d’une force ou d’un couple puis de restituer l’énergie emmagasinée à la reprise de sa forme initiale.

Qu’il soit issu d’une fabrication sur mesure ou non, qu’il soit petit, grand, de traction, de compression, de torsion, etc, l’objectif sera toujours le même. Les choix de matériaux possibles sont plutôt vastes mais il y a quelques éléments à connaître à ce propos.

Caractéristiques des matériaux ressorts pour une bonne conception

Pour être efficace les matériaux ressorts doivent avoir des propriétés élastiques ce qui permettra à la pièce de produire un mouvement sans être défaillant. Tous les matériaux dits « ressort » n’ont pas forcément la même élasticité. Cette propriété permet à la pièce de ne pas subir une déformation plastique sous une faible contrainte.

Il faut également que le matériau résiste aux sollicitations appliquées. Lorsque le ressort travaille en statique il ne faut pas qu’il se déforme plastiquement, par le fait il doit travailler uniquement dans le domaine élastique. En revanche lorsque le ressort travaille en dynamique aussi appelé en fatigue, il doit résister aux efforts cycliques. En conclusion le matériau doit être compatible avec les fréquences de travail envisagées. Plusieurs facteurs rentrent en compte notamment liée aux propriétés intrinsèques (structure d’élaboration…) et extrinsèques comme l’état de surface.

La troisième caractéristique souvent considérée dès le choix du matériaux, c’est sa tenue au brouillard salin (résistance à la corrosion). L’environnement de travail d’un ressort peut-être hostile, ou tout simplement très exigeant (forts enjeux sanitaires par exemples). Selon le niveau d’exigence, ou les modèles économiques, le recours à un traitement de surface peut s’avérer précieux.

Enfin, nous pourrons également évoquer de façon plus générale l’environnement de travail attendu d’un ressort. En effet, notons par exemple que la température ambiante dans laquelle le ressort devra œuvrer est primordiale. Les matériaux sont conçus pour travail dans des plages de températures plus ou moins étendues.

Également, certains concepteurs définissent leurs ressorts de sorte à ce qu’il remplisse plusieurs fonctions. Notons ici que certains matériaux ayant des propriétés élastiques intéressantes, sont aussi de bons conducteurs électriques. Ces matériaux ne seront pas traité dans cet article.

Appréhender l’ensemble de ces paramètres est essentiel dès la conception. Sans quoi, cela peut directement être l’une sinon LA cause de défaillance. Notons que l’acier brut ou Galva et l’inox ressorts remplissent bon nombre de ces points, pour des niveaux de prix assez raisonnables. C’est pourquoi ils sont souvent privilégiés.

Aciers non alliés, tréfilés à froid et patentés (EN 10270-1)

La première famille d’aciers de la norme EN 10270 que nous allons voire est l’acier non allié, tréfilé à froid et patenté. Lors du tréfilage, la matière subit un écrouissage qui augmente sa résistance mécanique.

Le patentage quant à lui est un traitement thermique qui vise à créer ou récréer une structure perlitique. Cela permet une meilleure aptitude à la déformation à froid et donc au tréfilage à froid.

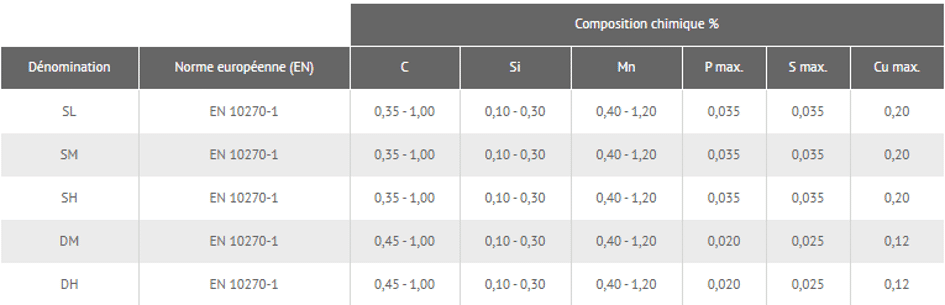

Pour cette catégorie d’acier, les matériaux sont repartis en 5 classes :

- SL = Faible résistance à un régime statique. Appliqué aux ressorts de compression, traction ou torsion soumis à une tension statique basse. Cet acier à une résistance mécanique basse.

- SM = Résistance moyenne à un régime statique. Appliqué aux ressorts de compression, traction ou torsion soumis à une tension statique moyenne ou qui peuvent être amenés à travailler rarement en dynamique. Cet acier à une résistnace mécanique moyenne.

- SH = Haute résistance à un régime statique avec une résistance mécanique élevée. Appliqué aux ressorts de compression, traction ou torsion soumis à une tension statique haute ou qui travaillent légèrement en dynamique.

Les aciers dit « S » sont principalement destiné à des sollicitations statique.

- DM = Résistance moyenne à un régime dynamique. Appliqué aux ressorts de compression, traction ou torsion soumis à des tensions dynamiques moyennes jusqu’à hautes.

- DH = Haute résistance à un régime dynamique. Appliqué aux ressorts de compression, traction ou torsion soumis à une tension statique élevée ou à un travail en dynamique moyen.

Il semblerait qu’actuellement, seul les fils DM et DH soient patentés. Les fils SL, SM et SH seraient bruts de tréfilage à chaud et refroidissement Stelmor. Cela signifie que c’est un refroidissement en continu du fil machine.

La différence entre les aciers dit « S » et « D » est lié à une meilleure qualité de surface garantie. Notamment par rapport à la taille des défauts et épaisseur de décarburation limité ou même interdite pour les aciers « D »

Un ressort fabriqué avec un matériau de cette famille peut travailler à des températures très basses mais subit une relaxation à haute température. On considère qu’il est en pleine capacité entre -80° et +150° C.

Aciers trempés à l’huile et revenus (EN 10270-2)

Le deuxième acier est l’acier trempé à l’huile et revenu. Appelé EN 10270-2, cet acier est plutôt similaire à l’acier EN 10270-1, à la différence près qu’il subit une trempe. En effet les aciers EN 10270-1 sont durcit par écrouissage tandis que les aciers EN 10270-2 sont durcit par trempe. Cette trempe permet à l’acier d’avoir une meilleure résistance mécanique. Également, ce matériau possède très peu d’impuretés.

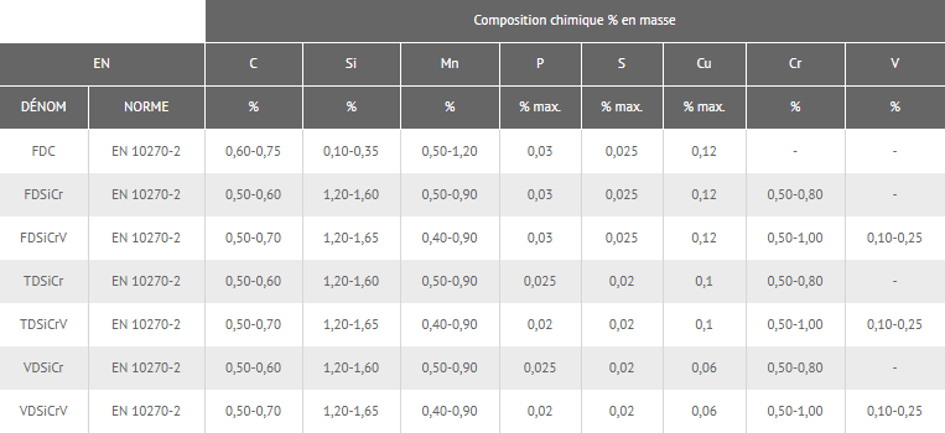

Là encore il y a plusieurs classes d’acier EN 10270-2, on peut en compter 3 :

- FD (FederstahlDrähte) : Acier tréfilé pour ressorts.

- VD (VentilferstahlDrähte) : Fil d’acier pour ressorts de soupape.

- TD (TransmissionDräthe) : Fil d’acier pour ressorts d’embrayage.

Les fils VD et TD résistent mieux à la fatigue. On peut ajouter ensuite à cet alliage du Carbone (C), Chrome (Cr), Vanadium (V), Silicium (Si), Manganèse (Mn), Phosphore (P), Soufre (S) ou Cuivre (Cu). Ces différentes compositions vont permettre d’avoir des variantes de ces 3 classes.

On peut considérer que le domaine d’utilisation d’un ressort fabriqué avec un acier trempé à l’huile et revenu est adapté pour des températures de -20° à + 170° C.

Les aciers inoxydables (EN 10270-3)

L’acier inoxydable couramment appelé INOX, est un alliage à base de fer. Il est composé de moins d’1.2% de Carbone et plus de 10,5% de Chrome. C’est cette composition chimique au-delà de 10,5% de Chrome qui provoque une couche superficielle appelé oxyde de Chrome qui le rend inoxydable.

On compte 6 classes d’aciers inoxydables :

- 302

- 304

- 316

- 17.7 PH (« Precipitation Hardenning » ou en français « Durcissement par Précipitation »)

- 904L –> Le suffixe « L » signifie « Low Carbone.

- Duplex

Ces désignations sont les désignations US sauf pour le Duplex. Son nom signifie qu’il a deux phases dans sa structure, ferrite et austénite.

Par exemple pour l’acier 302, la désignation européenne est X10CrNi18-8 = 1.4310

L’acier ressort inoxydable le plus couramment utilisé est l’INOX 302. Ce qui distingue ces 6 classes d’inox c’est la composition chimique du matériau. Cela joue sur leurs capacités à résister à la chaleur ou à la fatigue suivant qu’il s’agisse d’un travail en statique ou en dynamique.

Les prix eux aussi varient en fonction de la composition de la matière. L’inox 304 est le moins cher tandis que les plus chers sont le Duplex et le 904L.

Le module d’élasticité et le module de torsion de l’acier inoxydable sont en général plus faibles que ceux des aciers EN 10270-1 et EN 10270-2. L’acier Duplex est le matériau qui fourni les caractéristiques les plus proches des deux premières classes d’aciers avec presque les mêmes valeurs pour les deux modules. Un bénéfice à confronter néanmoins à son prix beaucoup plus élevé.

La plupart de ces matériaux ressorts peuvent travailler entre -200° jusqu’à 250° voire 300° C pour l’inox 17.7 PH, l’inox 904L et le duplex.

Les matériaux ressorts utilisés pour la réalisation sont nombreux. Avec ce bref aperçu de la norme EN 10270, vous connaissez ainsi ceux qui sont couramment utilisés ainsi que certaines des variantes possibles au sein de chaque famille. Notez que davantage de nuances existent et que tout fabricant de ressorts sur mesure ou spécifiques est à même d’accompagner au choix de matériau le plus judicieux.